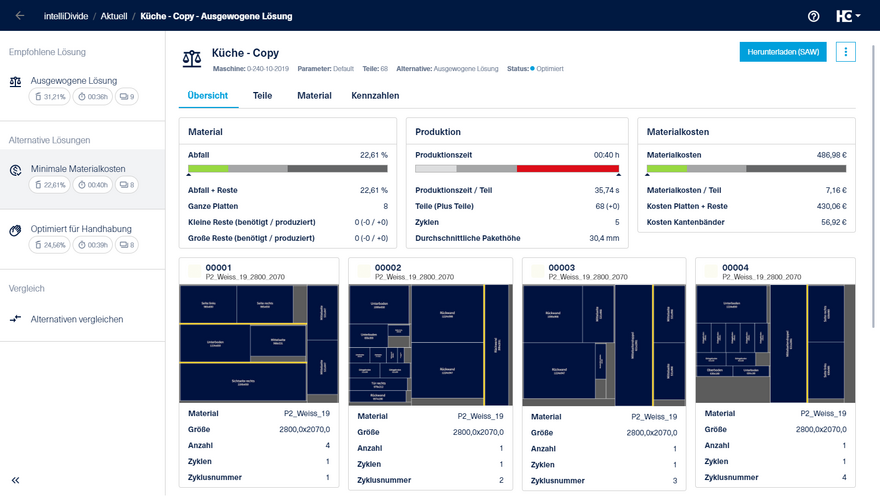

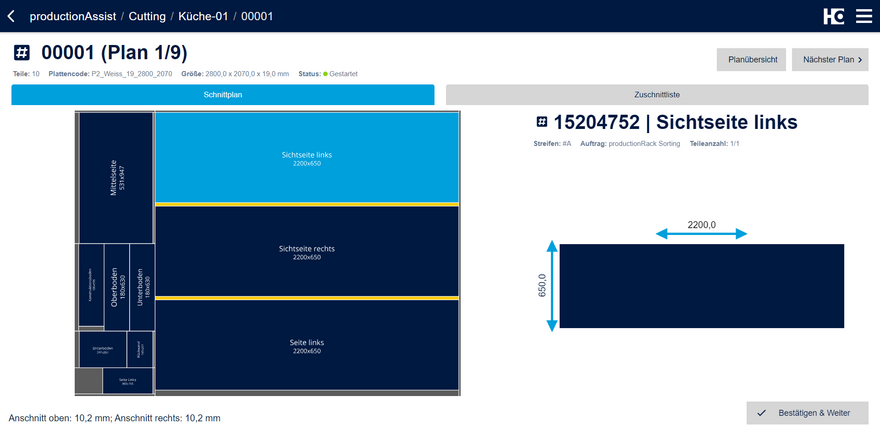

Maschinenparameter Cutting

Für die korrekte Berechnung von Schnittplänen ist eine Beschreibung der zur Anwendung kommenden Maschine notwendig.

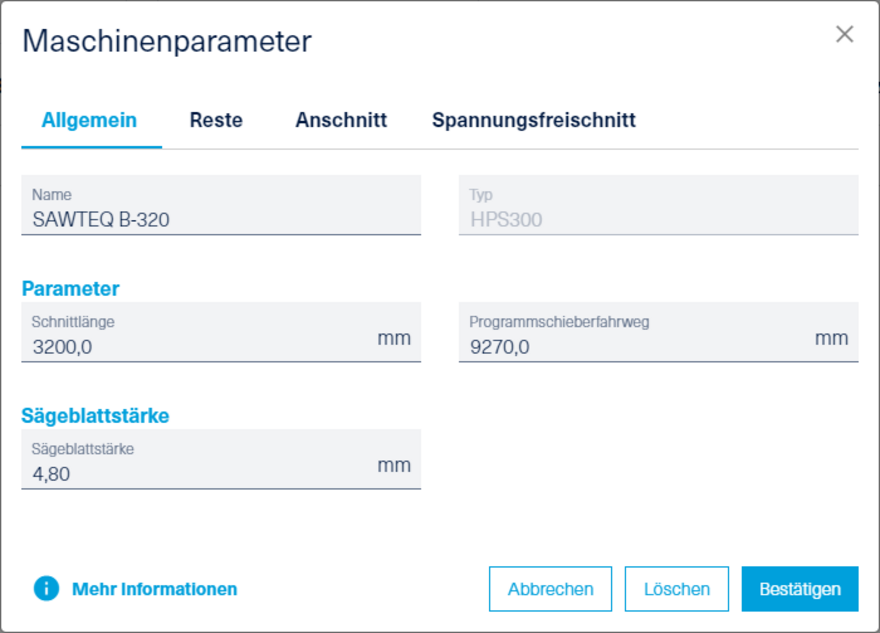

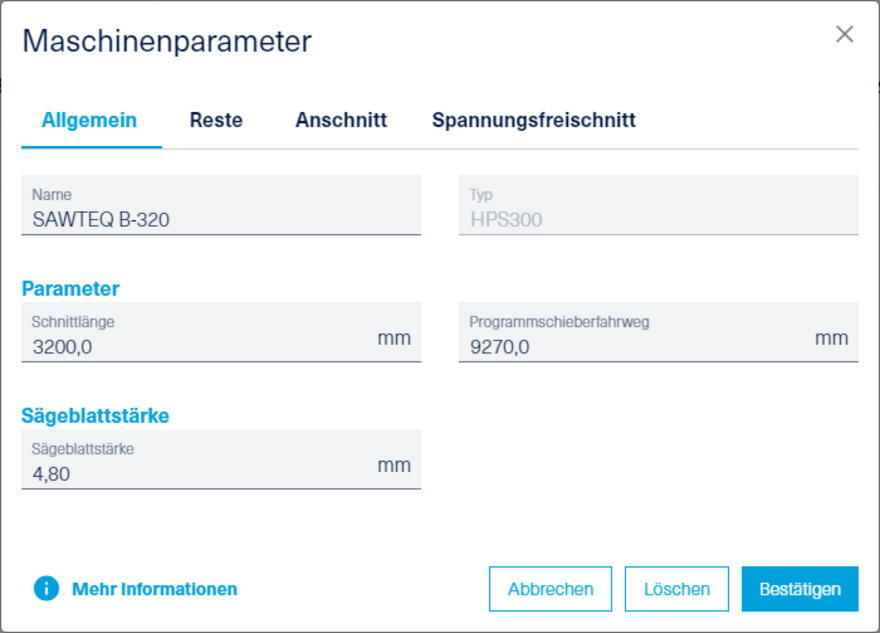

Die Einstellungen können im Maschinenparameter-Dialog angepasst werden.

Die Einstellungen sind abhängig vom Maschinentyp.

Parameter einer manuellen Säge

Parameter einer Winkelanlage

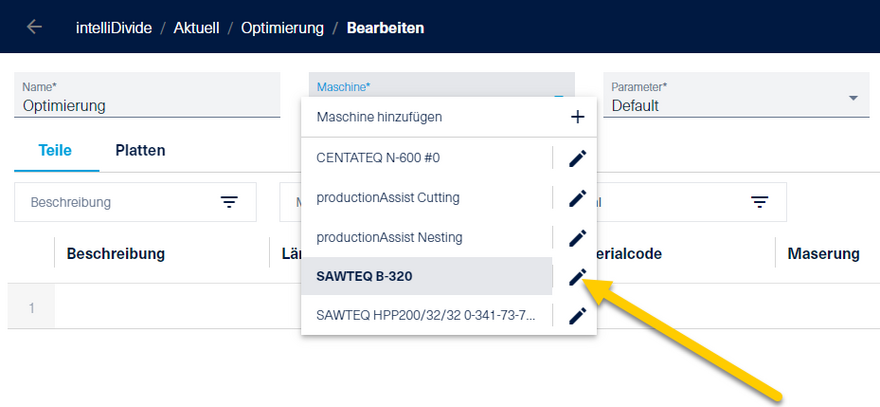

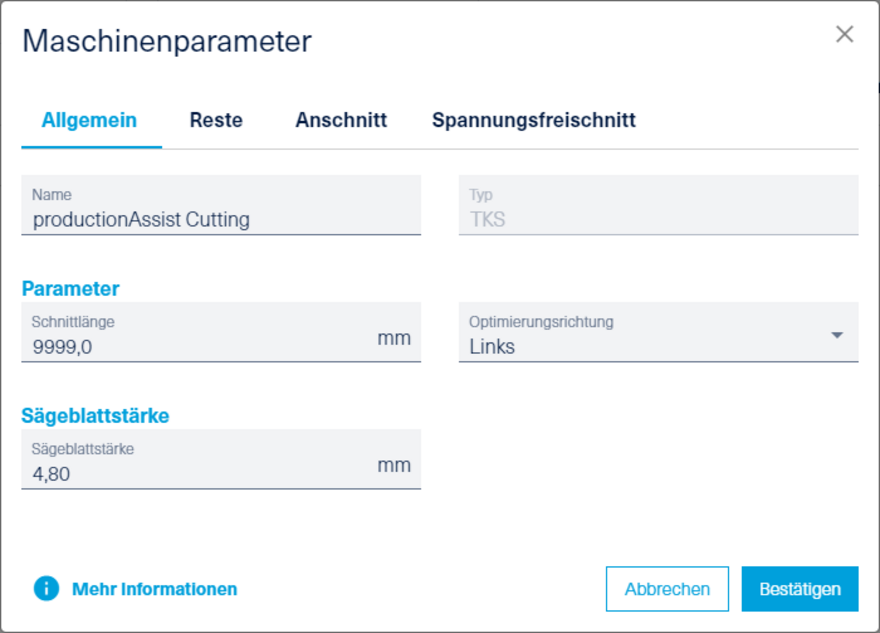

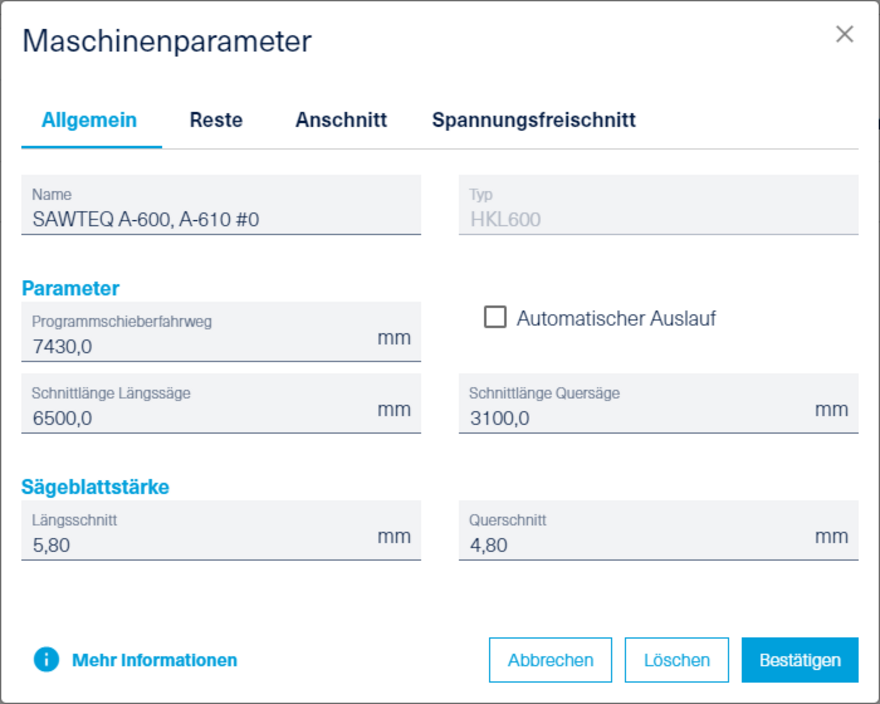

Weiterhin sind die Einstellungen abhängig davon, wie die Maschine in intelliDivide hinzugefügt wurde.

Bei Maschinen, die direkt in intelliDivide basierend auf einer Vorlage angelegt wurden, werden eine Vielzahl von Parametern angezeigt. So können bei Bedarf z.B. die Schnittlänge und der Programmschieberfahrweg angepasst werden.

Maschinenparameter einer Säge, die basierend auf einer Vorlage angelegt wurde.

Bei Maschinen, die über tapio angebunden wurden, werden die Einstellungen der Maschine direkt übernommen. Unveränderliche Parameter werden ausgeblendet, um eine bessere Übersicht zu erhalten. Parameter, die eventuell angepasst werden müssen (z.B. Sägeblattstärke), werden angezeigt. Nach Abwahl der Option "Maschineneinstellungen übernehmen" können diese Parameter auch angepasst werden.

Maschinenparameter einer Säge, die über tapio verbunden ist.

Allgemeine Einstellungen

Parameter

Schnittlänge (mm):

- Maximale Schnittlänge

- Größere Platten müssen gedreht zugeführt werden

Programmschieberfahrweg (mm):

- Maximaler Plattenrückzug

Beschickung:

- Zuführung von Platten von vorne

- Zuführung von Platten von hinten

Sägeblattstärke

Längsschnitt (mm):

- Stärke des Sägeblatts (= Schnittbreite) an der Längssäge

- Der erfasste Wert sollte mit der tatsächlichen Sägeblattstärke an der Säge übereinstimmen, da sonst Pläne entstehen können, die an der Säge nicht abzuarbeiten sind

Querschnitt (mm):

- Stärke des Sägeblatts (=Schnittbreite) an der Quersäge

- Abweichungen vom Längsschnitt (mm) sind bei Winkelanlagen möglich

Allgemeine Einstellungen

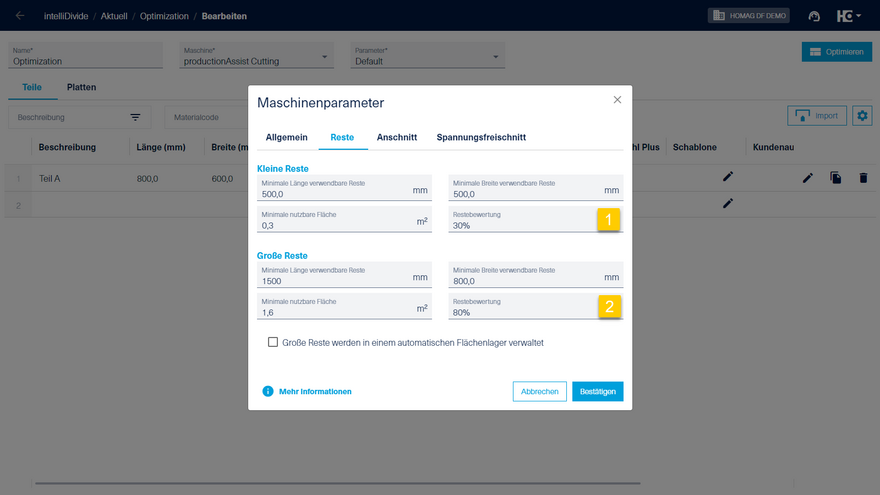

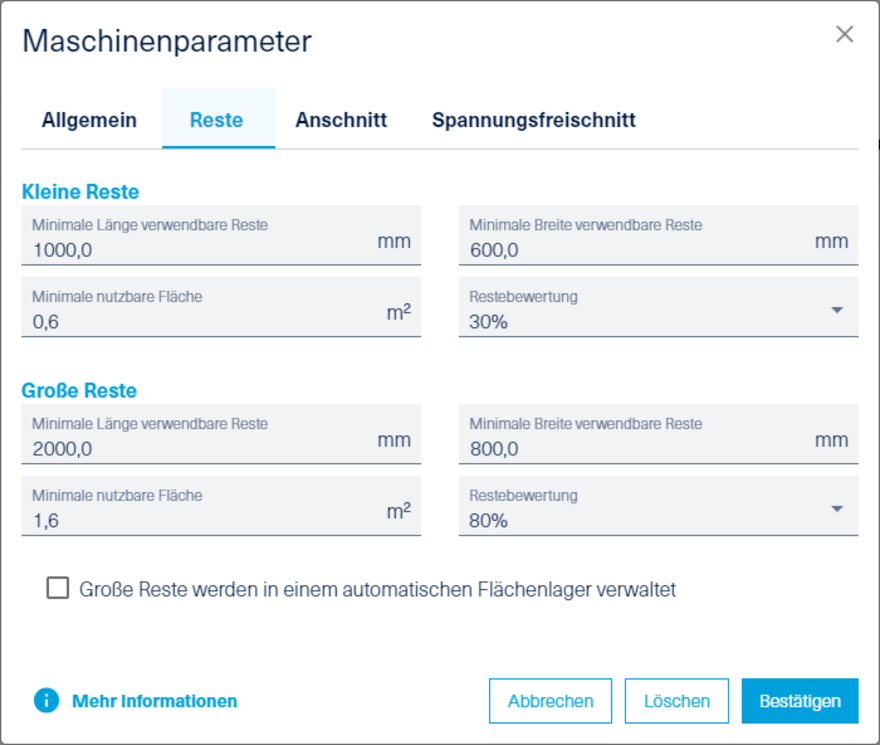

Bewertung der Reste

Die Mindestgröße der Reste und die Restebewertung haben einen sehr starken Einfluss auf die Materialkosten. Da intelliDivide alternative Lösungen berechnet und dabei die Materialkosten berücksichtigt, kann durch die Bewertung der Reste beeinflußt werden, wie wahrscheinlich Reste wiederverwendet werden.

Sind Reste eines Materials vorhanden und sind die Reste niedrig bewertet in Bezug auf die Kosten, ist die Wahrscheinlichkeit groß, dass eine der berechneten Lösungen Reste bevorzugt verwendet. Voraussetzung ist, dass im materialManager die Materialkosten richtig angelegt sind.

Ein kleiner Rest wird mit 30 % der Materialkosten bewertet. Der Wert wird sehr niedrig angesetzt, da im Verhältnis zum Materialwert ein großer Aufwand für die Handhabung (Drucken eines Etiketts, Einlagerung, Auslagerung, Inventur) entsteht. Weiterhin können kleine Reste häufig nur schwer wiederverwendet werden. Kleine Reste sollen nach Möglichkeit vermieden und schnell wieder verwendet werden.

Ein großer Rest wird im Beispiel mit 80% der Materialkosten bewertet. Der Wert eines großen Rests ist vergleichbar mit einer Platte. Der Aufwand für die Handhabung steht in einem guten Verhältnis zum Materialwert. Dennoch sollten auch diese Reste nach Möglichkeit vermieden und zügig wieder verwendet werden.

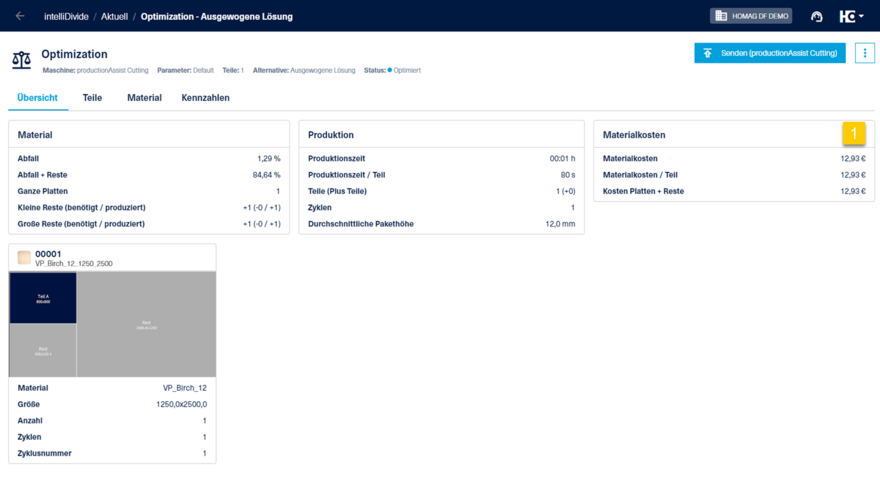

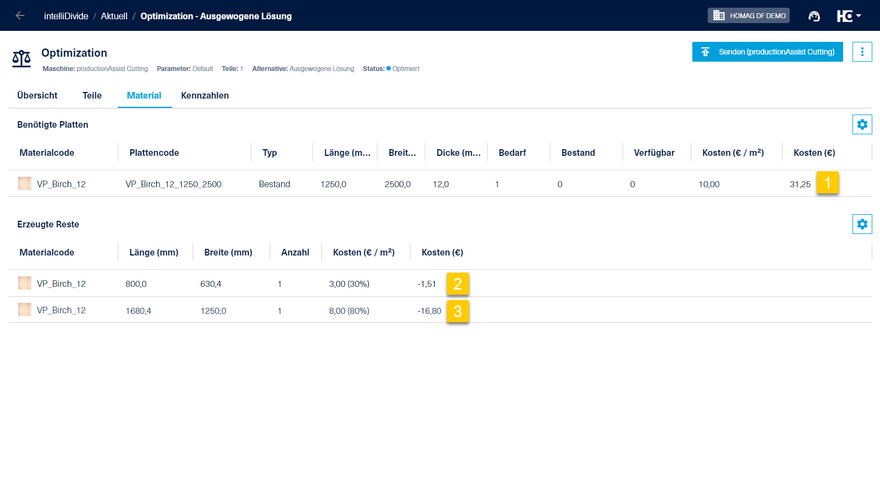

Überblick über die Kosten der Platte (1) und die Bewertung der erzeugten Reste nach dem Zuschnitt (2&3).

Die Materialkosten setzen sich dabei wie folgt zusammen:

Es wird eine Platte für die Optimierung verwendet. Basierend auf den Kosten von 10 € je m² und der Größe von 3,125 m² entstehen Kosten von 31,25 € (1).

Beim Zuschnitt entstehen zwei Reste. Entsprechend der Einstellungen für die Bewertung der Reste entsteht eine Gutschrift.

Der kleine Rest (2) wird mit 30 %, d.h. mit 3 € / m², bewertet. Der rund 0,5 m² große Rest hat damit einen Wert von 1,51 €.

Der große Rest (3) wird mit 80 %, d.h. mit 8 € / m² bewertet. Der rund 2,1 m² große Rest hat damit einen Wert von 16,80 €.

Die Materialkosten setzen sich damit aus den Kosten für die Platte 31,25 € (1) und den Gutschriften für den kleinen Rest 1,51 € und den großen Rest (3) 16,80 € zusammen. Es ergeben sich Materialkosten in Höhe von 12,93 €.

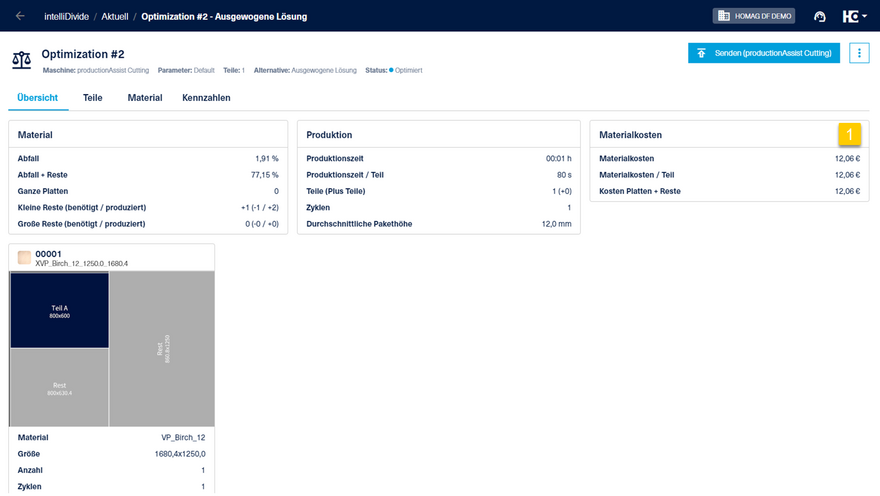

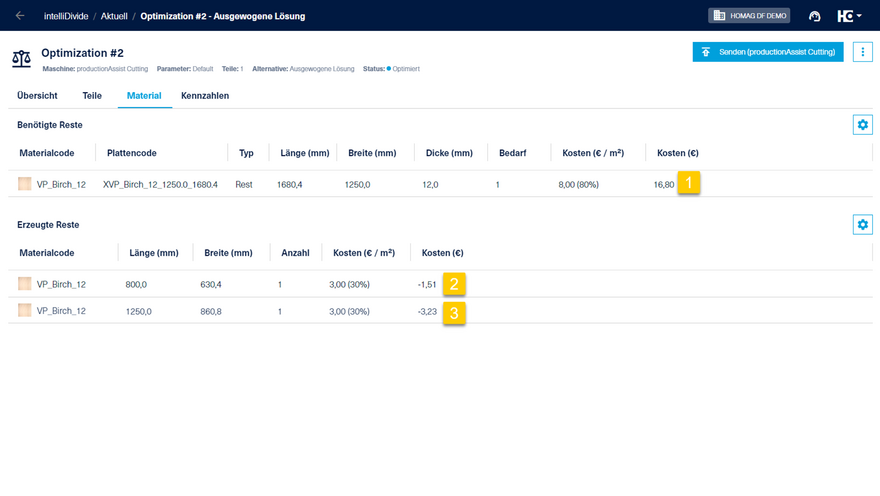

In der Folge wird der große Rest in einem Auftrag wiederverwendet.

Die Materialkosten setzen sich aus den Kosten für die Platte (1) und den Gutschriften für kleine (2) und große Reste (3) zusammen.

Die kalkulatorischen Kosten für den großen Rest belaufen sich entsprechend aus der Gutschrift aus dem vorangegangen Auftrag auf 16,80 € (80% von 10 € / m² x 2,1 m²). Es entstehen zwei kleine Reste, die wie zuvor gutschrieben werden. Die gesamten Materialkosten belaufen sich damit auf 12,06 €.

Einstellung der Mindestgröße der Reste

Mindestgröße Reste: Reste, die dieser Größe entsprechen, werden im Handrestelager verwaltet. Kleinere Teile werde als Abfall behandelt.

Mindestgröße Große Reste: Reste, die dieser Größe entsprechen, werden in das Flächenlager zurückgeführt.

Restebewertung: Umso niedriger der Wert im Feld "Restebewertung", umso eher wird ein Rest bei der nächsten Optimierung berücksichtigt.

Einstellung der Mindestgröße für Reste

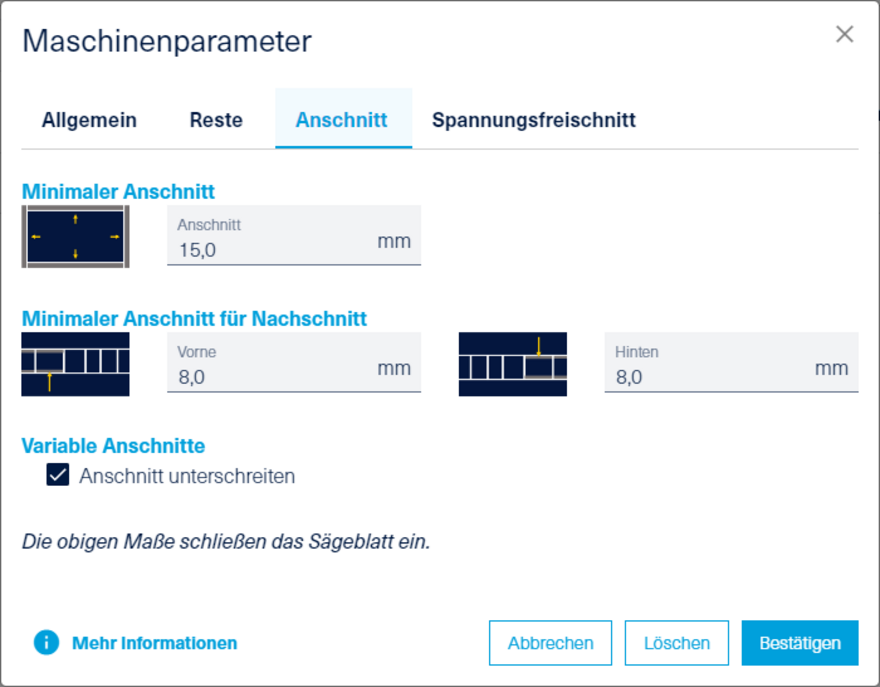

Einstellung der minimalen Anschnitte

Minimaler Anschnitt: Abhängig von der Plattenqualität ist ein Anschnitt notwendig, um Beschädigungen der Platten beim Transport zu entfernen und die Winkligkeit sicherzustellen.

Minimaler Anschnitt für Nachschnitt: Abhängig von der Genauigkeit der Säge ist ein Anschnitt vor und nach Nachschnitten notwendig, um die Winkligkeit sicherzustellen.

Einstellung der minimalen Anschnitte

Einstellung von Spannungsfreischnitten

Durch die Lagerung und den Transport z.B. von außen nach innen können durch Temperatur- und Feuchtigkeitsunterschiede in Platten Spannungen aufgebaut werden. Diese werden bei der Aufteilung der Platte freigesetzt und führen dadurch zu einer Verminderung der Schnittqualität, Maßhaltigkeit und Winkligkeit der zugeschnittenen Teile.

Um dem entgegenwirken zu können, unterstützt intelliDivide das gezielte Einfügen von Spannungsfreischnitten. Durch diese werden die Spannungen freigesetzt und der sogenannte Bananeneffekt kann reduziert oder vermieden werden. Der nachfolgende Fertigschnitt kann dann mit hoher Genauigkeit ausgeführt werden.

Ob und wie viele Spannungsfreischnitte notwendig sind hängt stark von der Qualität der Platten, der Umgebung und dem Qualitätsanspruch ab. Mit jedem Spannungsfreischnitt ist ein zusätzlicher Material- und Zeitverlust verbunden. Es gilt die richtige Balance zu finden.

Um das Verhalten anzupassen stehen folgende Parameter zur Verfügung.

Spannungsfreischnitte verwenden: Aktiviert bzw. deaktiviert das Einfügen von Spannungsfreischnitten.

Breite (incl. Sägeblatt): Legt die Breite des Spannungsfreischnitts fest. Ein Spannungsfreischnitt erfordert drei Schnitte. Entsprechend sollte die Breite mindestens der dreifachen Sägeblattbreite plus einem Zuschlag entsprechen.

Minimale Schnittlänge (mm): Spannungen führen insbesondere bei langen Schnitten zu Problemen bei der Maßhaltigkeit. In der Regel sind Spannungsfreischnitte beim Streifenzuschnitt ausreichend. Mit dem Parameter kann festgelegt werden ab welcher Länge eines Schnitts ein Spannungsfreischnitt eingefügt werden soll. Je kleiner der Wert desto mehr Spannungsfreischnitte entstehen.

Minimaler Abstand (mm): Mit dem Parameter kann der minimale Abstand zwischen Spannungsfreischnitten angepasst werden. Ist z.B. ein Streifen schmaler als der eingegebene Wert wird auf das Einfügen eines zweiten Spannungsfreischnitts verzichtet. Je größer der Wert desto weniger Spannungsfreischnitte entstehen.

Die Parameter sind mit häufig in der Praxis verwendeten Werten vorbelegt.